Термопластавтомат (ТПА) на производстве — что это такое, расшифровка

Термопластавтомат, или ТПА, представляет собой один из самых важных механизмов в современной промышленности. Это устройство используется для литья под давлением различных пластиков и полимеров. Название термопластавтомат происходит от двух ключевых процессов, которые он выполняет: термообработка (нагревание пластика до состояния расплава) и автоматизация (выполнение действий по литью автоматически).

Основная цель ТПА — преобразование гранулированного сырья (термопластов) в готовые изделия путём плавления материала и его впрыска в форму под высоким давлением. Этот процесс позволяет изготавливать детали любой сложности, от небольших пластиковых компонентов до крупных элементов, используемых в автомобильной, медицинской и бытовой промышленностях.

Эти машины играют ключевую роль в производстве пластиковых изделий, так как система привода значительно повышает их эффективность. Благодаря автоматизации всех этапов процесса литья ТПА обеспечивает высокую точность, повторяемость операций и возможность производства больших серий изделий с минимальными затратами на ручной труд.

Принцип работы станка термопластавтомата

Работа термопластавтомата основана на цикличном процессе, который включает нагревание сырья до состояния расплава, его транспортировку и впрыск в пресс-форму под высоким давлением. Этот процесс состоит из нескольких ключевых этапов, которые работают в непрерывном цикле, обеспечивая высокую скорость и эффективность производства.

Первый этап начинается с подачи полимерного сырья в виде гранул или порошка в приёмный бункер машины. Далее материал поступает в шнековую зону, где он постепенно нагревается до температуры плавления за счёт трения и воздействия нагревательных элементов. Когда пластик достигает нужной температуры, он переходит в состояние расплава и готов к впрыску.

Следующий этап — впрыск расплавленного материала в пресс-форму. Это происходит благодаря движению шнека, который под высоким давлением вводит материал в полость формы. Давление должно быть достаточно высоким, чтобы заполнить все участки пресс-формы, включая самые мелкие детали. После заполнения формы происходит охлаждение, и материал затвердевает, приобретая форму готового изделия.

Устройство термопластавтомата и принцип действия

Термопластавтомат — это сложный механизм, состоящий из нескольких основных узлов. Ключевыми компонентами являются инжекционная система, система прессования, система привода и системы управления.

1. Инжекционная система

Инжекционная (впрыскивающая) система включает в себя три основные части: шнек, цилиндр и сопло.

- Шнек выполняет роль транспортировки и плавления материала. Он вращается внутри цилиндра, нагревая и перемешивая пластик.

- Сопло отвечает за точное впрыскивание расплавленного пластика в пресс-форму, что обеспечивает равномерное распределение материала по всей форме.

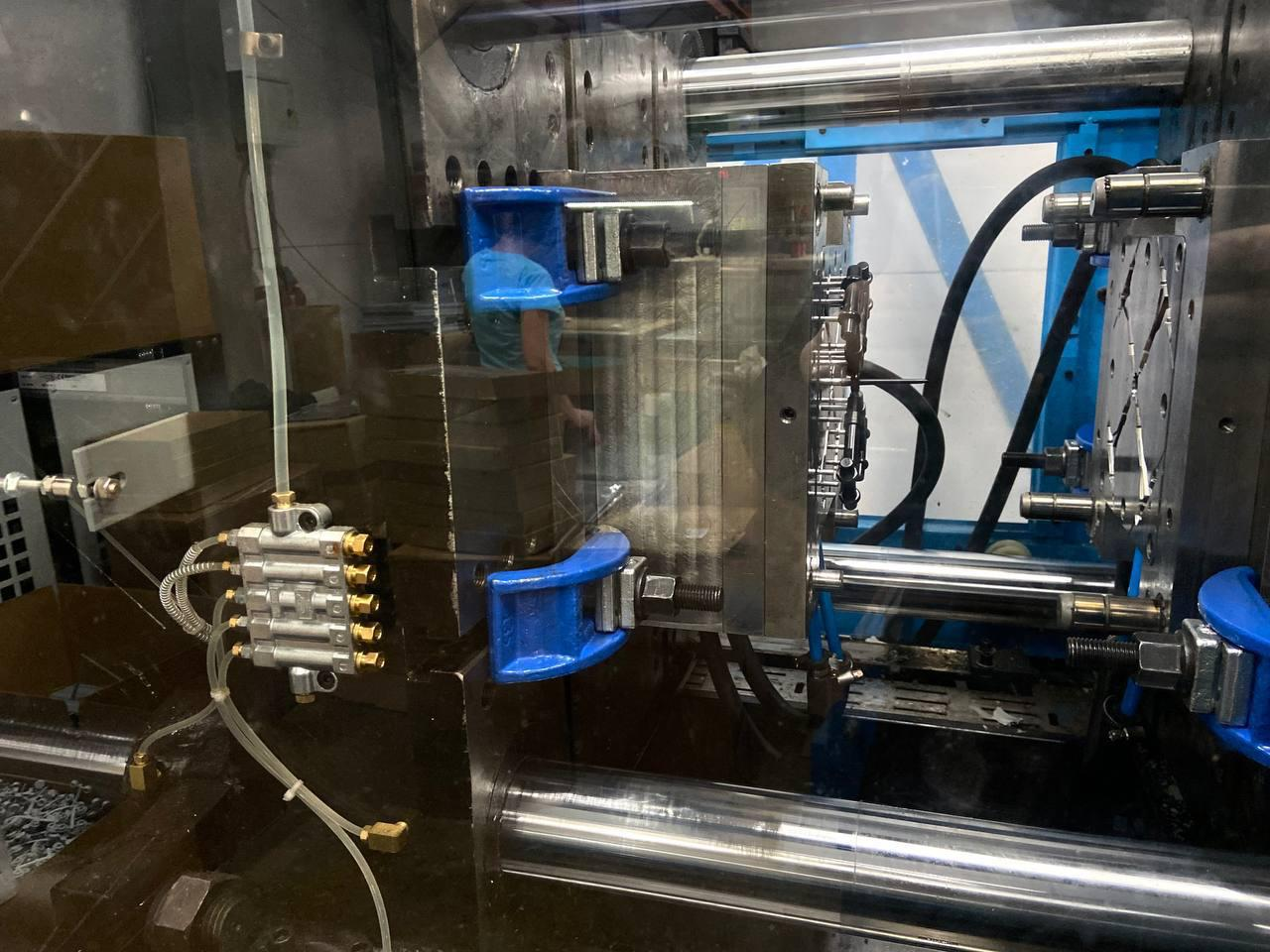

2. Система прессования

Система прессования играет важную роль в формировании конечного изделия. Основными элементами этой системы являются пресс-форма и механизмы закрытия формы.

- Пресс-форма — это полость, куда вводится расплавленный материал. Она состоит из двух половинок, которые замыкаются во время впрыскивания.

- Механизмы закрытия обеспечивают плотное соединение двух половинок формы, предотвращая утечку материала и создавая идеальные условия для формирования изделия.

3. Система привода

Система привода отвечает за движение различных узлов термопластавтомата, таких как шнек и механизмы закрытия формы. Она обеспечивает точное и плавное перемещение всех частей машины, что напрямую влияет на качество конечного продукта.

4. Системы управления

Системы управления координируют работу всех компонентов термопластавтомата. С их помощью оператор задает параметры для каждого этапа литья: температуру, давление впрыска, время выдержки в форме и скорость охлаждения. Автоматизация этих процессов позволяет поддерживать стабильность и высокое качество производства.

Принцип действия термопластавтомата

Принцип работы термопластавтомата заключается в последовательном выполнении нескольких стадий: нагревание, впрыск, охлаждение и извлечение. На каждом этапе должны поддерживаться оптимальные условия, чтобы достичь высокого качества продукции.

- Нагревание: пластик в виде гранул нагревается в цилиндре с помощью шнека до расплавленного состояния.

- Впрыск: расплавленный материал через сопло вводится в пресс-форму.

- Охлаждение: в форме пластик охлаждается и затвердевает, принимая нужную форму.

- Извлечение: открытие формы и извлечение готового изделия.

Благодаря системам управления оператор может точно настроить параметры для каждого этапа, что значительно улучшает контроль над процессом и качество готовой продукции.

Описание пресс-формы литьевой машины

Пресс-форма — это сердце термопластавтомата. Именно в ней происходит формирование конечного изделия. Пресс-форма представляет собой сложную конструкцию, которая состоит из двух частей: неподвижной и подвижной. Неподвижная часть закреплена на станине машины, а подвижная — на движущейся платформе, которая открывается и закрывается в процессе работы.

Пресс-формы бывают различной конфигурации в зависимости от сложности изделия и объёма производства. Одни формы предназначены для создания небольших деталей, другие — для крупных и сложных изделий. Основными требованиями к пресс-форме являются высокая точность и долговечность, так как даже малейшее отклонение может привести к браку изделия.

Кроме того, важную роль играет система охлаждения пресс-формы. В большинстве случаев формы оснащаются каналами для охлаждения, по которым циркулирует вода. Это необходимо для быстрого охлаждения материала и повышения скорости производственного цикла. Пресс-форма должна выдерживать высокое давление, так как впрыск расплава производится под большим давлением.

Как работают термопластавтоматы: режимы литья ТПА

Термопластавтоматы могут работать в нескольких режимах, в зависимости от типа материала и требований к изделию. Основные режимы включают стандартное литьё под давлением, литьё с газовым впрыском и литьё с расширенным охлаждением.

- Стандартное литьё под давлением — это основной режим, при котором расплавленный материал вводится в форму под высоким давлением, заполняя её до краёв. Этот метод используется для большинства пластиковых изделий и обеспечивает высокую точность и качество.

- Литьё с газовым впрыском применяется для создания крупных и полых изделий. В процессе впрыска вместе с пластиком вводится газ, который создаёт полости внутри изделия, снижая его вес и экономя материал.

- Литьё с расширенным охлаждением — это режим, при котором основное внимание уделяется контролю температуры пресс-формы и материала. Этот метод позволяет получать изделия с высокой степенью детализации и минимальными внутренними напряжениями.

Важность правильного выбора комплектующих

Выбор высококачественных комплектующих для термопластавтомата — это ключевой фактор, влияющий на стабильность его работы, долговечность и качество конечной продукции. Комплектующие термопластавтомата играют важную роль на всех стадиях литья, и от их надежности напрямую зависит производительность оборудования, а также минимизация простоев и брака. При выборе комплектующих необходимо учитывать их износостойкость, способность выдерживать высокие температуры и механические нагрузки, а также соответствие конкретным производственным задачам.

Ключевые элементы комплектующих для ТПА

-

Шнек — это один из ключевых компонентов термопластавтомата, который играет важнейшую роль в процессе переработки полимеров. Он не только транспортирует полимерный материал, но и выполняет функции его плавления и смешивания. Качественный шнек должен:

- Быть устойчивым к коррозии и окислению.

- Иметь оптимальный диаметр и шаг витков для равномерного нагрева и перемешивания.

- Обладать высокой термической стойкостью для работы с различными типами полимеров.

-

Пресс-форма

Пресс-форма — это сердце процесса литья, так как именно в ней расплавленный пластик приобретает свою конечную форму. Использование низкокачественной или изношенной пресс-формы может привести к образованию дефектов на изделии, таких как неровности, усадка, или даже нарушение геометрии деталей. Для предотвращения этих проблем пресс-форма должна быть:

- Изготовлена из высокопрочных и термостойких материалов.

- Иметь точную геометрию, соответствующую спецификациям изделия.

- Оснащена эффективной системой охлаждения, чтобы равномерно распределять температуру по всей форме.

-

Система привода

Система привода отвечает за перемещение механических узлов. Её точность важна для синхронизации всех этапов литья. Даже малейшие сбои в работе привода могут вызвать отклонения в параметрах впрыска или зажима пресс-формы, что приведёт к некачественным изделиям или простоям оборудования. При выборе привода важно учитывать:

- Мощность и производительность системы.

- Способность поддерживать стабильное давление впрыска.

- Наличие защитных механизмов от перегрузок и перегрева.

-

Системы управления и контроля

Современные ТПА оснащены продвинутыми системами управления, которые контролируют все параметры работы машины. Эти системы обеспечивают точную настройку температуры, давления впрыска, времени выдержки и других параметров, что позволяет оптимизировать производственный процесс и минимизировать человеческие ошибки. Надёжность системы управления особенно важна при производстве изделий с высокими требованиями к качеству и точности. Современные системы контроля должны обладать следующими характеристиками:

- Возможность автоматической коррекции параметров в режиме реального времени.

- Поддержка точной калибровки для работы с разными материалами и пресс-формами.

- Защита от перегрузок и сбоев в работе оборудования.

-

Уплотнительные элементы и системы охлаждения

Уплотнительные элементы также играют важную роль в стабильной работе термопластавтомата, особенно в системе впрыска, где давление достигает высоких показателей. Качественные уплотнители предотвращают утечку расплавленного материала и обеспечивают сохранение стабильного давления на всех стадиях процесса. Кроме того, эффективная система охлаждения пресс-формы и шнека необходима для равномерного затвердевания изделия и предотвращения перегрева оборудования.

Последствия неправильного выбора комплектующих

Неправильный выбор комплектующих может привести к ряду серьёзных проблем:

- Повышенный износ оборудования. Некачественные шнеки и пресс-формы могут изнашиваться быстрее, что приведет к частым простоям и необходимости в ремонте.

- Потеря качества продукции. Неправильный выбор пресс-форм или систем управления может вызвать дефекты изделий, что увеличит процент брака и снизит рентабельность производства.

- Снижение эффективности работы. Низкокачественные приводы и системы охлаждения могут снижать скорость и точность операций, что отрицательно скажется на общей производительности.

Тщательный выбор комплектующих для термопластавтомата — залог стабильной работы оборудования, минимизации брака и повышения производительности. Качественные элементы помогают обеспечить долговечность техники и её высокую надёжность на всех стадиях производственного цикла.

Подведем итоги

Термопластавтоматы играют ключевую роль в современном производстве пластиковых изделий. Эти машины обеспечивают высокую производительность, точность и возможность автоматизации процесса литья. Благодаря широкому спектру настроек и режимов работы, ТПА могут использоваться для производства самых различных изделий, от мелких компонентов до крупных конструкций.

Правильный выбор комплектующих и точная настройка машины позволяют добиться максимальной эффективности и минимизировать брак на производстве. Инвестиции в термопластавтоматы оправдывают себя благодаря повышению конкурентоспособности и улучшению качества продукции. Успешное применение ТПА укрепляет позиции компании на рынке и способствует ее долговременному развитию.