Полный цикл для горячеканальных пресс-форм под ПЭТ-преформы: изготовление и ремонт в 2026

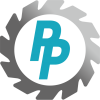

Когда в руках оказывается прозрачная бутылка из ПЭТ, большинство даже не задумывается, сколько инженерных усилий скрыто за этой лёгкой формой. Каждая преформа, каждый миллиметр стенки — результат точнейшей работы пресс-форм, созданных с применением высокотехнологичных горячеканальных систем. А ведь за ними — не просто оборудование, а целый производственный цикл: от проектирования и механообработки до тестирования и ремонта.

2026 год приносит в отрасль пластиковой упаковки новую веху — интеграцию цифровых технологий, энергоэффективных решений и точного сервиса. Горячеканальные пресс-формы под ПЭТ-преформы становятся не просто инструментом, а ядром производственного качества.

Роль горячеканальных пресс-форм в производстве ПЭТ-преформ

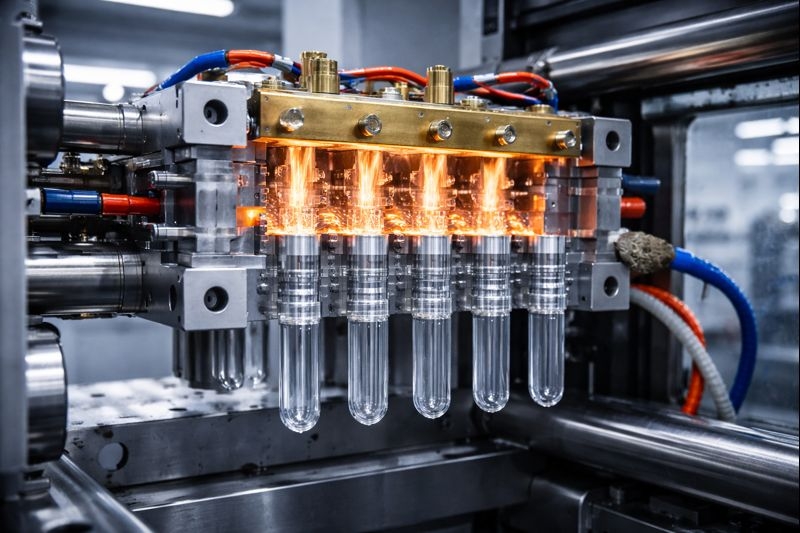

ПЭТ-преформа — это заготовка, из которой потом выдувается бутылка. Её геометрия, прозрачность и отсутствие внутренних напряжений напрямую зависят от качества пресс-формы.

Горячеканальная система — сердце этого процесса. В отличие от холодноканальных форм, она поддерживает постоянную температуру расплава по всей системе, исключая потерю тепла и время на повторный прогрев.

Главные преимущества горячеканальной технологии:

- Сокращение цикла литья — расплав подаётся непосредственно в гнездо, без затвердевания в каналах;

- Экономия сырья — нет литникового облоя;

- Повышение качества поверхности преформы — пластик распределяется равномерно, без внутренних дефектов;

- Долговечность формы — меньше механических нагрузок и термоудара.

Проектирование пресс-форм: от концепции до 3D-модели

Каждая форма начинается с расчёта. Проектировщик учитывает не только количество гнёзд, но и точный баланс потоков, распределение температуры, гидравлику охлаждения.

В 2026 году проектирование ведётся преимущественно в CAD/CAM-системах пятого поколения — Siemens NX, CATIA, SolidWorks, T-Flex. Используются модули анализа течения расплава (Moldflow, Moldex3D), которые позволяют моделировать процесс впрыска и отследить потенциальные «мертвые зоны» ещё до изготовления.

На стадии эскиза учитываются:

- тип полимера (ПЭТ, ПЭТ-G, модифицированные составы);

- необходимая температура подачи;

- симметрия каналов и длина подводов;

- термостабильность коллектора и нагревателей;

- допуски и посадки соединений (до ±0,005 мм).

Результат — готовый комплект чертежей и 3D-модель формы, готовая к производству.

Изготовление горячеканальных форм: технологии и материалы 2026 года

Здесь точность достигает микронов. Любое отклонение в геометрии коллектора или форсунки приведёт к неравномерному потоку и дефектам на поверхности преформы.

Ключевые этапы:

- Механическая обработка — фрезеровка и расточка на пятикоординатных станках с ЧПУ.

- Шлифование и доводка — создание идеальных сопряжений.

- Термообработка стали — для повышения твёрдости и износостойкости.

- Монтаж нагревателей и термопар — обеспечение стабильного температурного поля.

- Сборка и проверка герметичности каналов.

Используемые материалы в 2026 году:

- H13 (1.2344), 1.2316, S136, M340 — инструментальные стали для корпусов;

- Медь-бериллий — для вставок с интенсивным теплоотводом;

- Керамические нагреватели нового поколения — с равномерным распределением тепла.

Дополнительно применяются нитрид-титановые и DLC-покрытия, снижающие трение и предотвращающие залипание расплава.

Настройка, испытания и эксплуатация формы

Даже идеально изготовленная форма требует точной настройки. Сначала проверяется герметичность каналов и термопар, затем проводится первичный прогрев до рабочей температуры (около 270–280 °C).

Пробное литьё выявляет:

- равномерность заполнения всех гнёзд;

- баланс температур по зонам;

- стабильность времени цикла;

- визуальные дефекты (помутнение, деформация, хвосты).

После коррекции параметров создаются протоколы испытаний, которые становятся частью сервисной документации формы.

На производстве форма работает в автоматическом режиме, но каждые 50 000 циклов рекомендуется проводить профилактику — чистку каналов и замену уплотнений.

Ремонт и восстановление горячеканальных систем

Ремонт пресс-форм под ПЭТ-преформы — отдельная инженерная дисциплина. Чаще всего выходят из строя:

- форсунки (из-за термоудара или засора);

- нагреватели и датчики;

- коллекторы при превышении давления.

Ремонт включает:

- Дефектовку узлов — визуальный и эндоскопический контроль каналов.

- Токарно-фрезерные операции — восстановление посадочных мест.

- Замена нагревательных элементов и термопар.

- Тонкая очистка каналов с применением ультразвука и химических реагентов.

- Испытания под давлением для подтверждения герметичности.

При серьёзных повреждениях применяют лазерную наплавку и последующую прецизионную обработку — технология, которая в 2026 году вытеснила традиционную сварку.

Инновации и тенденции 2026 года

Текущий год стал переломным для всей индустрии формообразующего оборудования.

- Цифровые двойники (Digital Twin).

Каждая форма теперь имеет собственный цифровой профиль: данные о температуре, давлении, циклах и ремонтах записываются в облако. Это позволяет прогнозировать износ и планировать обслуживание заранее. - IoT-мониторинг.

Датчики, встроенные в горячеканальную систему, передают информацию в реальном времени. Если термопара отклоняется от нормы на 2 °C, оператор видит предупреждение. - Предиктивный ремонт.

На основе накопленных данных система анализирует тренды — и предсказывает, какая форсунка может выйти из строя в ближайшие недели. - Импортозамещение.

Российские предприятия в 2026 году полностью перешли на отечественные комплектующие: нагреватели, коллекторы, термопары, корпуса. Это снизило себестоимость и ускорило сервис. - Модульность конструкции.

Формы нового поколения имеют съёмные кассеты, позволяющие заменять узлы без полной разборки. Это снижает время простоя и упрощает ремонт.

Почему мы выбираем полный цикл

В «ПластПос» мы не просто изготавливаем горячеканальные пресс-формы под ПЭТ-преформы — мы берём на себя весь путь от инженерной идеи до стабильного производственного цикла. Для нас полный цикл — это не маркетинговый термин, а принцип организации работы, обеспечивающий предсказуемое качество и долгий срок службы каждой формы.

Мы контролируем всё:

- Проектирование. Наши инженеры создают конструкторскую документацию и 3D-модели с точностью до сотых миллиметра, моделируя тепловые и гидродинамические процессы.

- Изготовление. В производстве используются сертифицированные стали, современное ЧПУ-оборудование и технологии термообработки, исключающие деформации.

- Испытания. Каждая форма проходит стендовые тесты и пробное литьё с фиксацией параметров цикла.

- Ремонт и сервис. Мы же обслуживаем собственные пресс-формы — без посредников, с полным знанием их конструкции.

Такой подход позволяет нам гарантировать, что каждая преформа выходит без дефектов, геометрия сохраняется от цикла к циклу, а использование ПЭТ-гранулята остаётся максимально рациональным.

В 2026 году, когда отрасль стремится к независимости и технологической интеграции, только компании полного цикла могут обеспечить надёжность и скорость внедрения инноваций. Мы не зависим от импортных поставок и работаем в рамках программы импортозамещения, что делает производственный процесс устойчивым даже в условиях внешних ограничений.

«ПластПос» — это команда, где под одной крышей объединены проектировщики, технологи, инструментальщики и сервисные инженеры. Именно поэтому наши горячеканальные пресс-формы под ПЭТ-преформы соответствуют высоким требованиям производителей упаковки, напитков и химической продукции.

Если ваше производство требует точности, стабильности и реальной технологической поддержки, — мы готовы стать вашим партнёром по принципу полного цикла.