Импортозамещение горячеканальных пресс-форм: как полный цикл изготовления помогает в 2026 году

2026 год стал точкой, когда импортозамещение перестало быть лозунгом и превратилось в инструмент промышленной устойчивости. Особенно это заметно в сфере изготовления горячеканальных пресс-форм — сложных инженерных систем, обеспечивающих точное и стабильное литьё пластмасс.

Ещё несколько лет назад большинство предприятий зависело от импортных компонентов: горячеканальных систем, термоблоков, запорных клапанов, управляющей электроники. Сегодня российские производители демонстрируют не только способность заменить эти узлы, но и предложить полный цикл производства — от проектирования до литья готовых изделий.

Почему это важно? Потому что полный цикл — это не просто экономия, а контроль, независимость и конкурентоспособность. Разберёмся, как именно это работает.

Что такое импортозамещение в производстве пресс-форм

Импортозамещение — это не просто замена иностранного поставщика. Это создание самодостаточной технологической среды, способной производить изделия без внешних зависимостей.

В контексте горячеканальных пресс-форм это особенно актуально. Ещё недавно большинство горячеканальных систем поставлялись из Европы и Азии, а сервисные работы и запчасти зависели от зарубежных партнёров. В условиях санкционного давления и разрыва цепочек поставок предприятия столкнулись с простой истиной: импортозамещение — вопрос выживания.

Российские компании начали создавать собственные решения: проектировать каналы, управляющие блоки, нагревательные элементы и термопары. Этот переход оказался не временной мерой, а стратегическим направлением, давшим толчок развитию собственной инженерной школы.

Полный цикл изготовления горячеканальных пресс-форм

Когда производитель берёт на себя весь путь — от идеи до первой партии изделий, — он получает контроль над каждым миллиметром, каждой температурной зоной и сроком запуска. Именно это и называется полным циклом. В 2026 году такой подход стал стандартом для предприятий, ориентированных на импортозамещение.

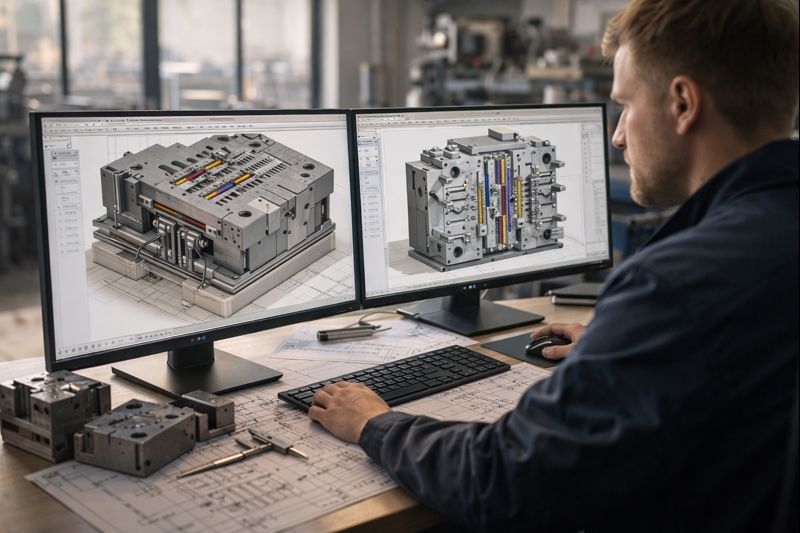

Этап 1. Проектирование — рождение формы

Проект начинается с 3D-модели будущего изделия. Инженеры анализируют геометрию, толщину стенок, направление потока и точки впрыска. Используется CAD/CAM-ПО (Siemens NX, SolidWorks, Autodesk Moldflow), позволяющее моделировать поведение расплава внутри полости.

На этом этапе определяется:

- тип горячеканальной системы (одноточечная, многоточечная, с запорными клапанами);

- схема охлаждения и нагрева;

- материал будущей формы (сталь P20, 1.2316, Х13, нержавеющие инструментальные марки).

Именно здесь закладывается долговечность. Ошибка в расчёте может обойтись тысячами лишних циклов. Поэтому проектировщики проводят термодинамическое моделирование и создают цифровой двойник формы.

Этап 2. Разработка конструкторской документации

После виртуального моделирования создаётся полная документация — чертежи, спецификации, карты обработки. Применяются стандарты ГОСТ 2.102–2013 и ISO 20457:2018, чтобы обеспечить совместимость и унификацию деталей.

Конструкторы задают все параметры вплоть до момента открывания формы, усилия выталкивания и допуска сопрягаемых поверхностей.

Этап 3. Металлообработка — точность в микрон

На этом этапе идея превращается в металл. Заготовки проходят механическую обработку на пятиосевых обрабатывающих центрах DMG Mori, Haas, Mazak.

Основные операции:

- фрезерование и расточка с точностью до 0,005 мм;

- электроэрозионная обработка (EDM) для создания каналов сложной геометрии;

- шлифовка и притирка направляющих и плоскостей;

- лазерная гравировка и маркировка компонентов.

Контроль качества осуществляется с помощью координатно-измерительных машин (КИМ) и оптических профилометров. Каждый элемент формы получает свой паспорт.

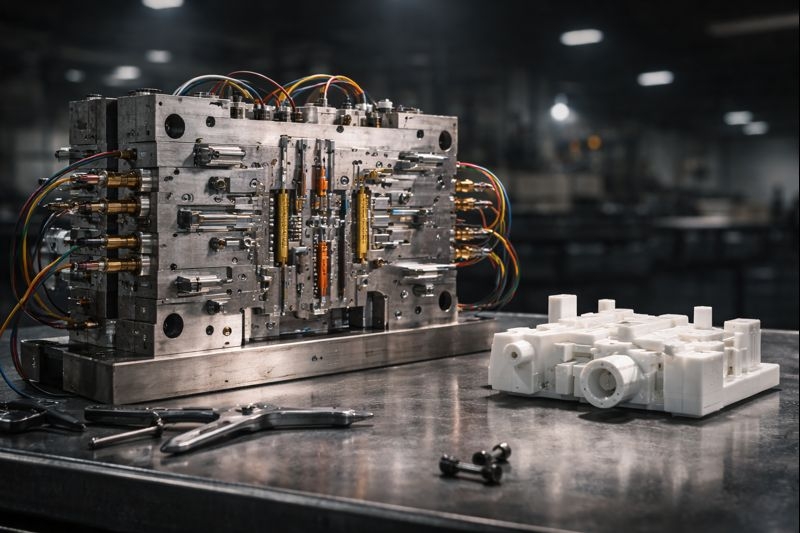

Этап 4. Сборка и подгонка

После механической обработки начинается тонкая ювелирная работа — сборка. Здесь инженеры устанавливают:

- горячеканальную систему (коллектор, сопла, нагреватели, термопары);

- элементы выталкивания и направляющие втулки;

- охлаждающие контуры и штуцеры подачи теплоносителя.

Сборка требует высокой чистоты — части формы не должны иметь даже микрочастиц масла или стружки. После установки проводится ручная притирка зеркальных поверхностей и полировка класса Ra 0.04.

Этап 5. Испытания и отладка

Готовая пресс-форма проходит серию тестов. Проверяется:

- герметичность каналов;

- равномерность нагрева по зонам;

- время заполнения полости;

- степень усадки изделия после охлаждения.

Испытания проводятся на литьевых машинах KraussMaffei, Battenfeld, Термопласт-250. На этом этапе инженеры корректируют давление, температуру и скорость впрыска до достижения идеального результата.

Этап 6. Литьё и запуск серии

После успешной проверки пресс-форма передаётся в эксплуатацию. Здесь начинается «боевая проверка» — литьё первых партий изделий.

Если всё сделано правильно, форма работает стабильно сотни тысяч циклов без корректировок.

Для крупных заказчиков (автопром, медицина, электроника) также создаются пресс-формы с датчиками давления и температуры, позволяющие вести цифровой контроль износа и оптимизировать процесс по принципу «умного производства».

Контроль качества и документация

Каждая форма сопровождается техническим паспортом, включающим:

- схему каналов охлаждения и нагрева;

- карту допусков и материалов;

- протокол испытаний и литья.

Это создаёт прозрачность для заказчика и возможность быстрой адаптации под новые партии.

В итоге полный цикл превращает производственный процесс в единый организм: от чертежа до готового изделия — без логистических задержек, с контролем качества и минимальными рисками.

Технологии горячеканальных систем в России

Современные российские горячеканальные системы уже сопоставимы по точности и ресурсу с зарубежными аналогами.

Конструкция

Горячеканальная система — это сеть подогреваемых каналов, по которым пластик под давлением подаётся в полость формы. Главная задача — обеспечить равномерную температуру и стабильный поток материала.

Для этого используются:

- термостойкие сплавы и жаропрочные стали;

- многозонные нагреватели;

- датчики термоконтроля, встроенные в коллектор;

- программируемые блоки управления температурой.

Контроль качества

На каждом этапе проводится термоиспытание и контроль геометрии каналов.

Применяются координатно-измерительные машины (КИМ), термокамеры, а также программное моделирование температурных полей.

Сравнение с импортными аналогами

Если раньше российские решения уступали по ресурсу и автоматизации, то сегодня ситуация изменилась:

- точность — до 5–10 микрон;

- срок службы — более 1 млн циклов;

- уровень энергоэффективности — до 15% экономии.

Преимущества полного цикла для импортозамещения

Полный цикл — это не просто технологическое удобство. Это стратегическая защита бизнеса.

- Независимость от внешней логистики

Закупка комплектующих внутри страны устраняет валютные риски, санкционные барьеры и транспортные задержки. - Прозрачность сроков и себестоимости

Когда все процессы — от чертежа до литья — находятся под одним управлением, можно точно прогнозировать цену и сроки выполнения заказа. - Оперативная адаптация под клиента

Любое изменение конструкции внедряется быстро, без ожидания поставок деталей. Это особенно важно при разработке уникальных изделий или мелкосерийного производства. - Контроль качества

Все узлы проходят тестирование на одном производстве. Это исключает несовместимость компонентов и снижает риск дефектов. - Поддержка программ импортозамещения

Компании, внедряющие полный цикл, получают преференции в госзаказах и субсидиях на технологическое развитие.

Опыт российских предприятий

В 2026 году компания стала наглядным примером того, как локализация полного цикла производства горячеканальных пресс-форм помогает решать задачи импортозамещения без потери качества и сроков.

Наше производство выстроено как замкнутая инженерная экосистема, где все процессы — от конструкторской идеи до выхода готового изделия — проходят внутри одного предприятия. Это позволяет держать под контролем каждую деталь, каждую температуру, каждый технологический допуск.

Мы реализуем полный цикл:

- Проектирование пресс-форм с нуля — с 3D-моделированием, расчётом термодинамики и подбором оптимальной конструкции горячеканальной системы.

- Изготовление горячеканальных систем — коллекторы, сопла, нагреватели и термоблоки собственного производства на высокоточном оборудовании.

- Металлообработка и сборка — фрезерование, шлифовка, электроэрозионная обработка на станках DMG Mori, HAAS, Sodick, контроль на КИМ Mitutoyo.

- Серийное литьё пластика — выполнение заказов на термопластавтоматах Battenfeld и Shini с возможностью мелкосерийных и массовых партий.

- Сервис и модернизация — восстановление и оптимизация пресс-форм, адаптация под новые материалы и производственные задачи.

Благодаря такому подходу «ПластПос» не зависит от зарубежных поставщиков и логистики. Все материалы и комплектующие — от нагревателей до электроники — сертифицированы и соответствуют российским и международным стандартам (ГОСТ, ISO).

Мы видим преимущества каждый день:

- Срок запуска новой формы — от идеи до первой партии — в 2–3 раза короче, чем при использовании импортных компонентов.

- Снижение себестоимости — до 30 % за счёт внутреннего контроля всех этапов.

- Гибкость и адаптация — изменения в конструкцию можно внести в тот же день, без ожидания поставок из-за рубежа.

Команда инженеров, технологов и операторов работает синхронно. Это не просто производственный процесс — это единый живой механизм, где каждый шаг влияет на результат.

Так формируется новая культура отечественного машиностроения: точная, надёжная и полностью независимая от внешних факторов.

Компания «ПластПос» доказывает, что импортозамещение в производстве горячеканальных пресс-форм — это не компромисс, а путь к технологическому лидерству.

Перспективы 2026–2027 годов

В ближайшие годы тренд на импортозамещение только усилится.

Три направления, которые формируют будущее отрасли:

- Цифровизация и IoT-контроль

Производственные линии оснащаются сенсорными системами, отслеживающими температуру, давление и износ в реальном времени.

Это снижает вероятность брака и повышает точность цикла литья. - Интеграция CAD/CAM и PLM-платформ

Проектирование и производство объединяются в едином цифровом пространстве, где каждое изменение конструкции автоматически обновляет маршрутную карту и технологическую карту изготовления. - Автоматизация процессов

Роботы для сборки, системы автоматической полировки и лазерного контроля геометрии становятся стандартом.

Результат — российские горячеканальные пресс-формы уже не альтернатива, а эталон эффективности в условиях локализованного производства.

Импортозамещение в сфере горячеканальных пресс-форм — не временная мера, а технологическая трансформация промышленности. Полный цикл производства превращает зависимость от внешних поставщиков в контроль над качеством, сроками и себестоимостью.

2026 год показывает: инженерная самостоятельность — это не только стратегия, но и конкурентное преимущество. Когда каждая деталь, каждый этап и каждый специалист находятся в одной цепи, результат становится не просто изделием, а гарантом устойчивости всей отрасли.

Если Россия продолжит курс на развитие полного цикла и поддержку отечественных технологических центров, уже в ближайшие годы мы увидим рынок, где импортозамещение станет не исключением, а нормой.