Электроэрозия в металлообработке

Электроэрозионная обработка металлов (ЭЭО) — это одна из ключевых технологий современного производства, особенно в тех случаях, когда требуется высокая точность и сложные формы. Этот процесс используется для создания изделий из твердых материалов, включая сталь, медь, алюминий и их сплавы, которые трудно поддаются механической обработке. В основе метода лежит использование электрических разрядов, которые разрушают поверхность металла, образуя заданные формы и детали.

Что такое электроэрозионная обработка металлов

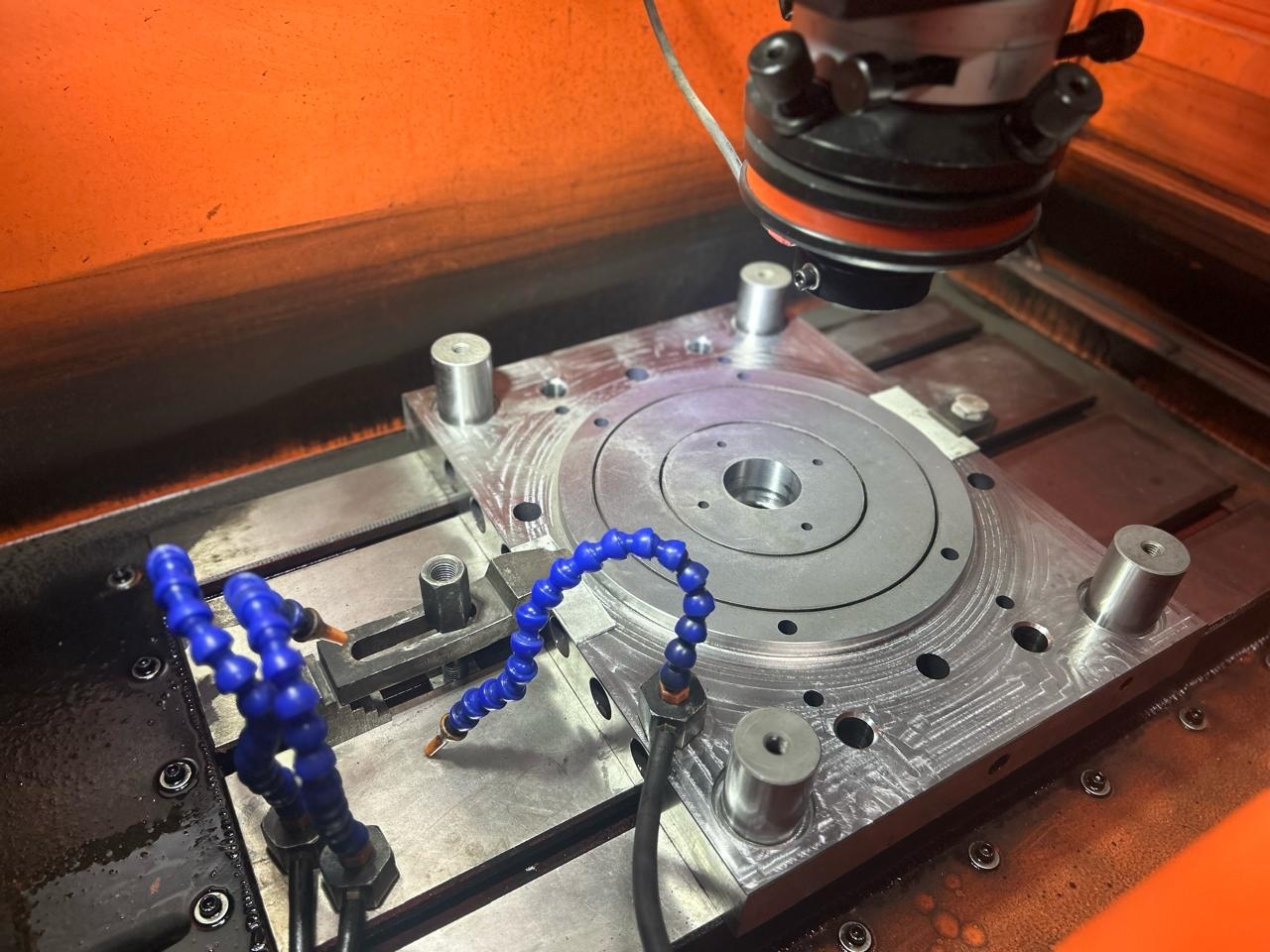

Электроэрозионная обработка металлов — это процесс разрушения материала при помощи электрического разряда. В рабочей зоне между заготовкой и электродом создается разряд, который вызывает локальный нагрев и испарение металла. По сути, металл не режется, а постепенно "сжигается", что позволяет создавать сложные формы и точные детали.

Процесс электроэрозии состоит из нескольких этапов. Во-первых, между электродом и обрабатываемым металлом создается зазор, наполненный диэлектрической жидкостью, такой как масло или дистиллированная вода. Далее, электрический разряд ионизирует жидкость, вызывая локальные микровзрывы, которые удаляют частицы металла с поверхности. Процесс продолжается до тех пор, пока не будет достигнута требуемая форма или глубина.

Применение электроэрозии сегодня

Электроэрозия находит широкое применение в различных отраслях промышленности. Это незаменимая технология в авиационной и автомобильной промышленности, где требуется высокая точность и надежность деталей. Кроме того, электроэрозионная обработка используется в производстве пресс-форм, штампов, а также в электронике для создания микроэлектромеханических систем (MEMS).

Одним из важных преимуществ электроэрозионной обработки является возможность работать с любыми токопроводящими материалами, включая особо твердые сплавы, которые трудно поддаются традиционным методам резки. Эта технология также применяется для выжигания сломанных инструментов, таких как сверла или метчики, что особенно актуально при ремонте сложных механизмов.

Преимущества и недостатки технологии

Электроэрозионная обработка (ЭЭО) является одной из ключевых технологий в металлообработке, которая с каждым годом завоевывает все большую популярность в промышленности. Это метод позволяет решать задачи, которые традиционные методы резки, сверления и обработки не могут выполнить с той же точностью и эффективностью. Однако, как и любая другая технология, электроэрозия имеет как свои сильные, так и слабые стороны.

Плюсы и минусы ЭЭО по сравнению с «химией»

Электроэрозионная обработка имеет несколько существенных преимуществ по сравнению с химической обработкой металлов. Во-первых, электроэрозия обеспечивает более высокую точность. В химическом процессе часто сложно контролировать степень разрушения материала, что может привести к нежелательным изменениям формы. Электроэрозия же позволяет добиваться микронных допусков, что особенно важно при создании пресс-форм и штампов.

Еще одно преимущество электроэрозии — это ее экологичность. Химическая обработка металлов зачастую использует агрессивные реагенты, которые могут загрязнять окружающую среду. В случае с электроэрозией процесс происходит в диэлектрической жидкости, которая легко очищается и безопасна для экологии.

Однако химические методы имеют свои преимущества. Например, они могут быть экономически выгоднее для массового производства, так как химическая обработка обычно быстрее и дешевле, особенно для крупных партий изделий. В электроэрозионной обработке стоимость возрастает из-за медленного процесса и необходимости в сложном оборудовании.

Основные преимущества электроэрозионной обработки металлов:

Электроэрозия предлагает ряд преимуществ, которые делают ее незаменимой в определенных ситуациях:

- Высокая точность и сложность форм. Электроэрозия позволяет создавать сложные геометрические детали с точностью до микрона.

- Обработка твердых материалов. С помощью ЭЭО можно обрабатывать материалы, такие как титан, карбид вольфрама, и другие сверхтвердые сплавы.

- Минимальные механические воздействия. В отличие от традиционных методов резки, электроэрозия не оказывает давления на материал, что снижает вероятность деформации и трещин.

Какие же недостатки ЭЭО?

Однако у электроэрозии есть и свои недостатки. Главный из них — это низкая скорость обработки. Электроэрозия требует времени, так как каждый электрический импульс удаляет лишь малую часть материала. Это делает технологию менее эффективной для массового производства и крупных деталей.

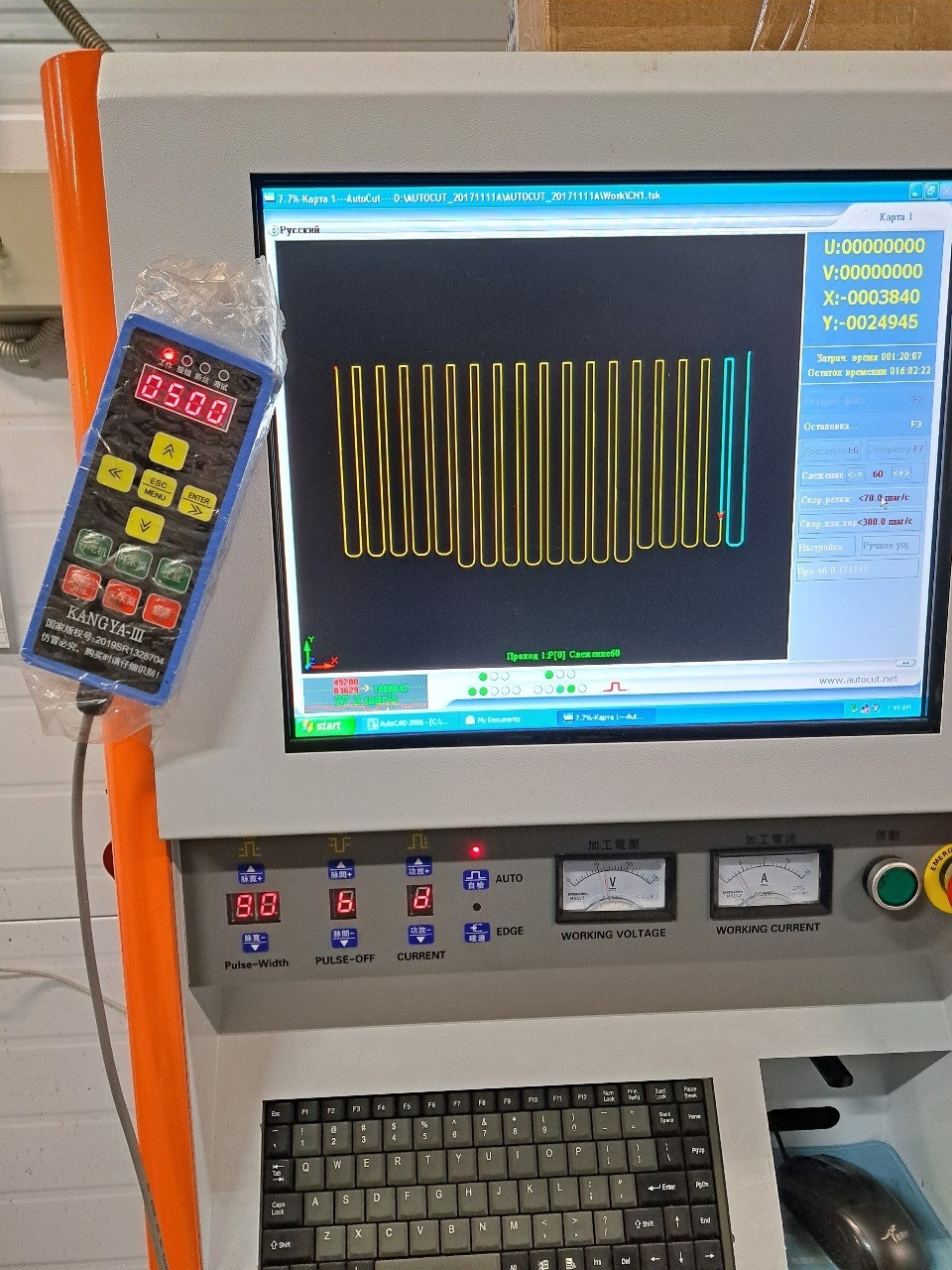

Также электроэрозия требует высококвалифицированных операторов. Процесс сложен и требует точной настройки параметров, таких как напряжение, сила тока и интервал между импульсами. Ошибки в этих параметрах могут привести к порче детали или недостаточной точности обработки.

Кроме того, электроэрозия ограничена в выборе материалов — она подходит только для токопроводящих материалов. Это означает, что такие материалы, как керамика или пластик, не могут быть обработаны данным методом.

Обзор и принцип работы электроэрозионных экстракторов

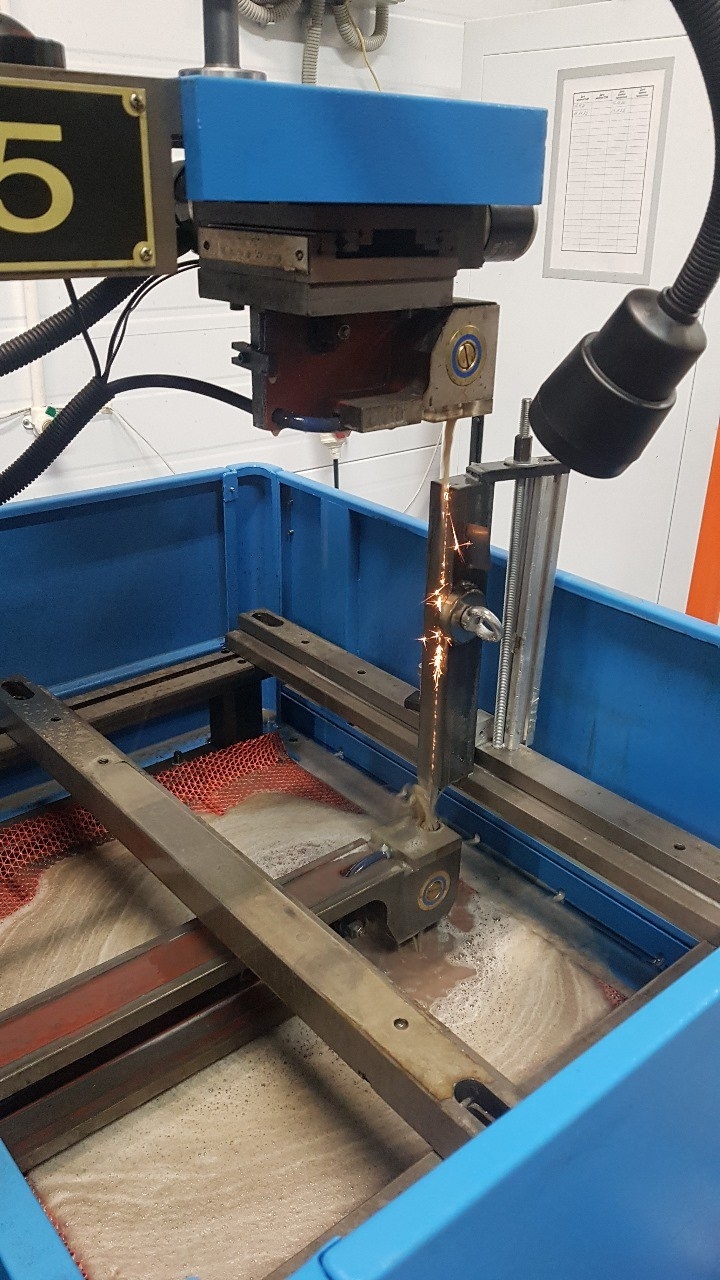

Электроэрозионные экстракторы представляют собой специализированные устройства для удаления сломанных инструментов, таких как сверла, метчики или болты, из деталей. Это особенно важно в случаях, когда инструмент застрял в материале и его нельзя удалить механическим путем без повреждения заготовки.

Принцип работы экстрактора

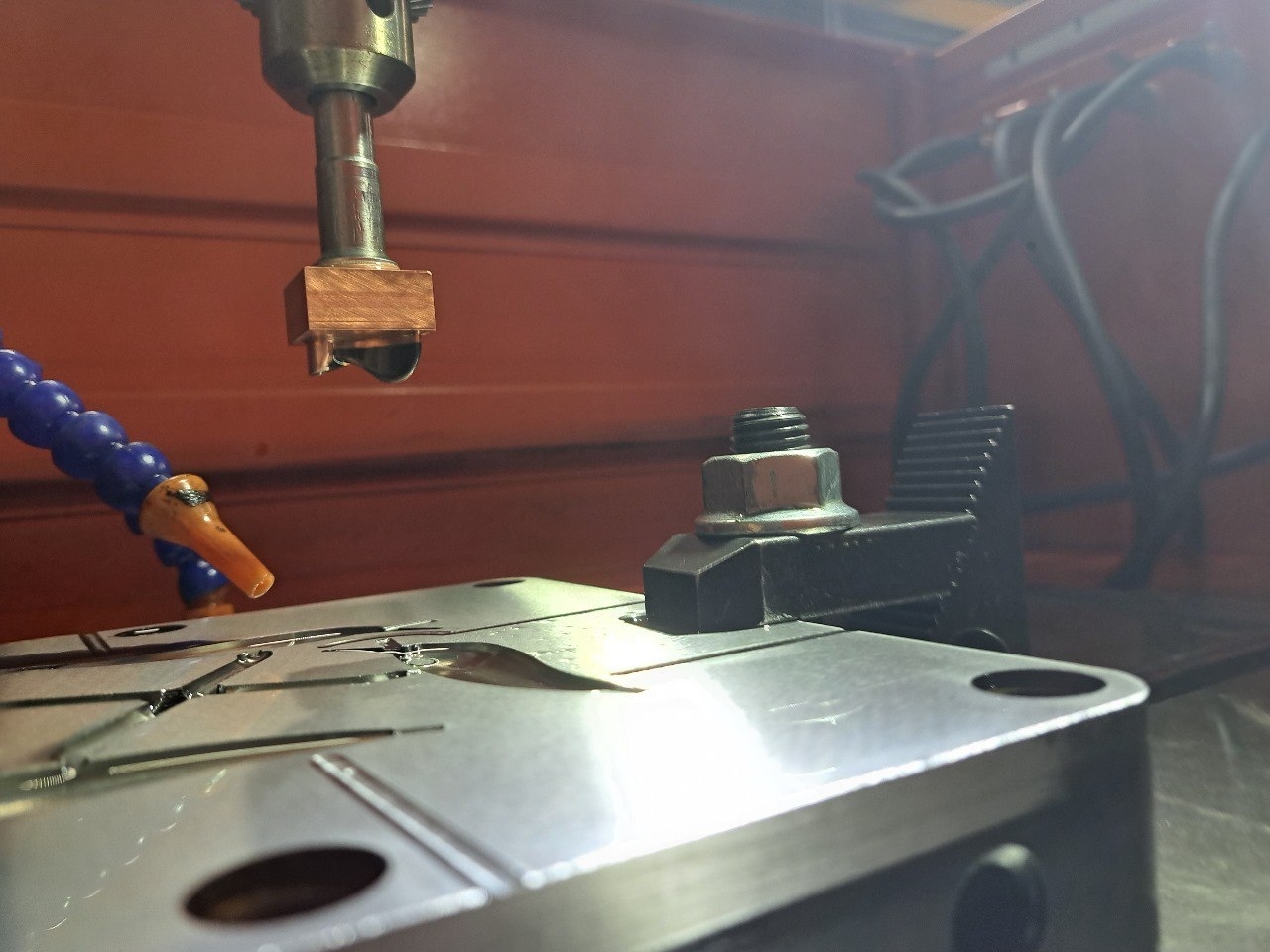

Экстрактор, предназначенный для удаления застрявших инструментов, таких как сверла, метчики или болты, функционирует по принципу электроэрозионной обработки. Этот процесс заключается в создании электрического разряда, который разрушает металл вокруг застрявшего инструмента.

Когда экстрактор активируется, на место, где застрял инструмент, подается электрическое напряжение. Это создает мощное электрическое поле между электродами и застрявшим инструментом, что приводит к локальному нагреву и ионизации диэлектрической жидкости, используемой в процессе. Важные аспекты этого этапа включают:

- Изоляция и ионизация: диэлектрическая жидкость в обычном состоянии является изолятором, но во время разряда она становится проводящей.

- Сосредоточение разряда: сильный электрический разряд направляется на застрявший инструмент, что позволяет точно воздействовать на нужную область.

Сосредоточенный электрический разряд вызывает разрушение металла вокруг застрявшего элемента. Высокие температуры, возникающие в процессе, приводят к испарению и плавлению металла. Это позволяет аккуратно удалить застрявший инструмент без риска повреждения окружающих деталей.

Рекомендации по удалению/выжиганию сломанных метчиков, сверл, болтов

Удаление сломанных метчиков, сверл и болтов — задача, требующая аккуратности и точности. Для успешного использования экстрактора необходимо соблюдать несколько рекомендаций, которые помогут обеспечить эффективность процесса и минимизировать риски повреждения детали.

- Правильная настройка параметров электрического разряда:

- Настройте напряжение и силу тока в зависимости от типа обрабатываемого материала. Избегайте слишком высоких значений, которые могут повредить как деталь, так и сам экстрактор.

- Подберите оптимальную частоту импульсов для обеспечения стабильного и эффективного удаления материала.

- Выбор подходящего типа электрода

- Учитывайте материал заготовки и инструмента. Например, для работы с твердыми сплавами могут потребоваться электроды из меди или графита.

- Проверьте состояние электрода перед началом работы. Изношенные или поврежденные электроды могут снизить качество обработки и увеличить время процесса.

- Контроль состояния диэлектрической жидкости:

- Регулярно проверяйте чистоту диэлектрической жидкости, так как ее загрязнение может привести к снижению эффективности электроэрозии.

- Заменяйте жидкость, если она сильно загрязнена или утратила свои свойства, что поможет поддерживать стабильный процесс обработки.

- Подготовка рабочего места:

- Убедитесь, что рабочая зона чистая и свободна от посторонних предметов, которые могут повредить детали.

- Обеспечьте хорошее освещение для визуального контроля за процессом.

- Осторожность при работе с материалами:

- Будьте внимательны к расположению сломанного инструмента, чтобы избежать случайного повреждения соседних деталей.

- Если возможно, используйте вспомогательные инструменты для зажатия и стабилизации детали во время обработки.

Следуя этим рекомендациям, можно значительно повысить вероятность успешного удаления сломанных метчиков, сверл и болтов, а также сократить время простоя оборудования и предотвратить повреждение деталей.

Обзор супердрели: принцип работы, плюсы и минусы приборов

Супердрель — это высокотехнологичное устройство, используемое для быстрого и точного сверления металлов с использованием электроэрозионного метода. В отличие от традиционных сверл, супердрель не режет материал механическим способом, а разрушает его с помощью электрических разрядов.

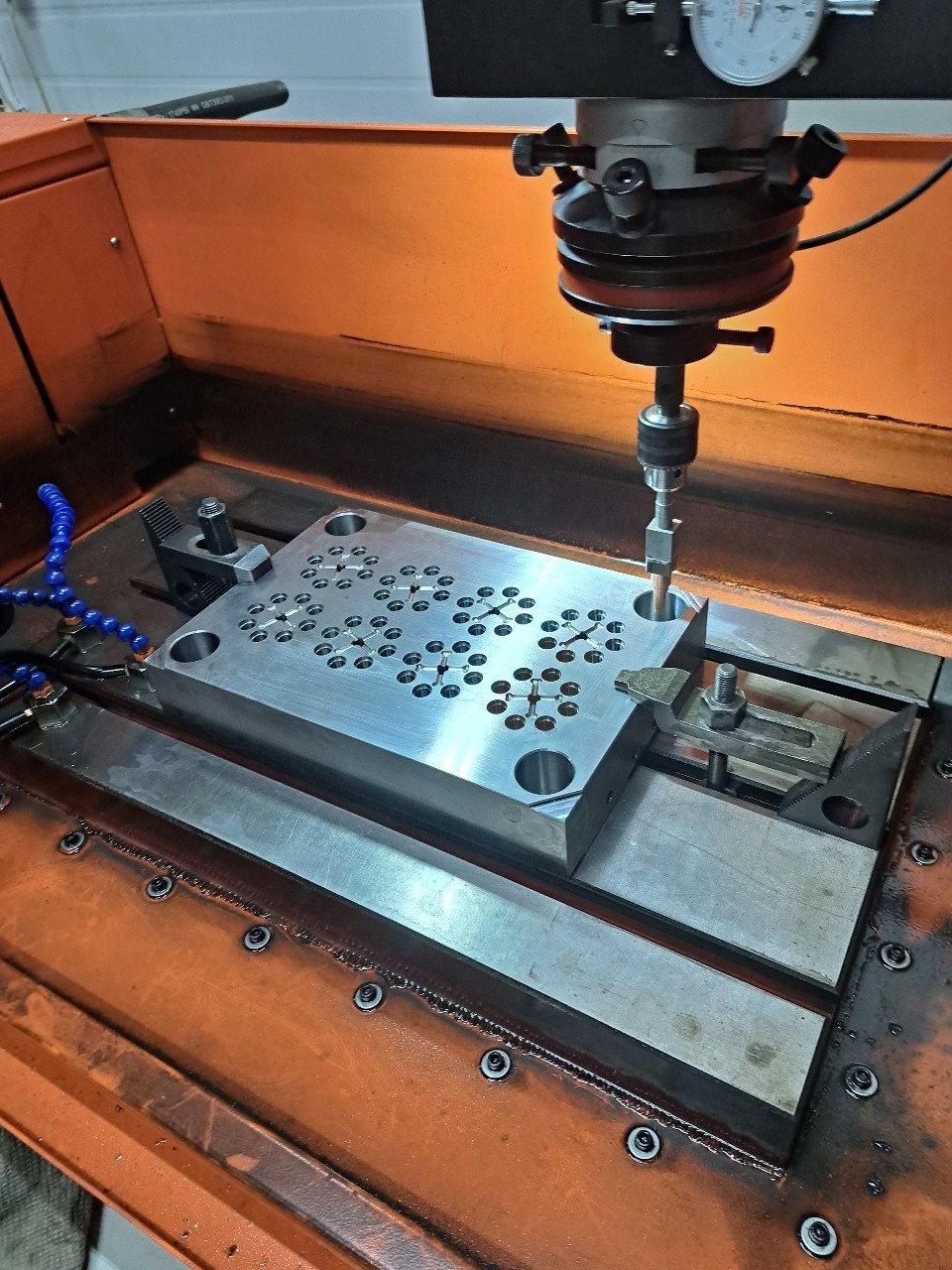

Как работает электроэрозионная супердрель

Электроэрозионная супердрель — это высокотехнологичное устройство, использующее принципы электроэрозионной обработки для создания отверстий в металлах. Принцип работы супердрели во многом схож со стандартными электроэрозионными установками, но с рядом усовершенствований, позволяющих достигать более высоких результатов.

Когда супердрель включается, между электродом и поверхностью обрабатываемого металла устанавливается электрическое поле. Это достигается за счет подачи высокого напряжения на электрод, что приводит к возникновению электрического разряда. Этот разряд вызывает локальное плавление и испарение материала в точке контакта, позволяя создавать отверстия с высокой точностью. Важные этапы процесса включают:

- Создание электрического разряда: напряжение между электродом и металлом генерирует мощный электрический разряд, который может достигать температуры до нескольких тысяч градусов. Это позволяет быстро разрушать металл в местах, где требуется создание отверстий.

- Удаление материала: в процессе электроэрозии происходит удаление не только самого металла, но и образовавшихся окалин и шлаков. Это позволяет поддерживать чистоту отверстия и предотвращает затруднения при дальнейшем использовании детали.

- Работа с твердыми сплавами: супердрель позволяет обрабатывать даже особо твердые материалы, такие как вольфрамовые или титановые сплавы, которые представляют значительные трудности для традиционных методов механической обработки.

Преимущества и недостатки электроэрозионной супердрели

Плюсы приборов:

- Высокая точность. Супердрель обеспечивает микронные допуски, что особенно важно при создании сложных деталей.

- Возможность сверления твердых материалов. Устройства могут работать с материалами, которые невозможно обработать обычным сверлом.

- Минимальный износ инструмента. Благодаря тому, что сверление происходит не за счет механического трения, а за счет электрического разряда, инструменты супердрели служат дольше.

Минусы супердрели:

- Низкая скорость сверления. В отличие от традиционных механических сверл, супердрель требует больше времени на обработку материала.

- Сложность в настройке. Для работы с супердрелью требуется квалифицированный оператор, который сможет правильно настроить параметры процесса.

- Высокая стоимость оборудования. Супердрели относятся к высокотехнологичным устройствам, что делает их недоступными для небольших производств.

Рекомендации по выбору материала электрода для различных металлов

Выбор материала электрода играет ключевую роль в процессе электроэрозии. Для обработки мягких металлов, таких как алюминий или медь, чаще всего используются медные электроды, так как они обеспечивают минимальный износ и высокую точность обработки. Для более твердых металлов, таких как сталь или титан, рекомендуется использовать графитовые электроды, которые обладают большей стойкостью и долговечностью.

Важным фактором при выборе электрода является также его форма и размер. Для сложных форм предпочтительнее использовать графит, так как его легче обрабатывать, чем медь. Однако для мелких деталей и прецизионных операций медь остается лучшим вариантом.